바이오매스와 SRF를 이용한 이중유동층 가스화기의 최적운전조건 도출

© 2016 by the New & Renewable Energy

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

This study has a focus on deriving the optimal operating conditions of biomass and waste plastic film SRF under dual fluidized bed gasification and on its domestic commercialization. From the analysis results, it was proven that the carbon conversion of biomass was optimized as 81% at 826℃ with 1,334 g/hr steam stream and 5.56 L/min air stream. On the other hand, that of waste plastic film SRF was 71% at 750℃ with 754 g/hr steam stream and 18.8 L/min air stream. In case of operation on waste plastic film SRF, temperature should be under 750℃ to prevent from agglomeration of bed materials.

Keywords:

Gasification, Solid refuse fuel, Dual fluidezed-bed, Syngas, Response surface methodology키워드:

가스화, 고형연료, 이중유동층, 합성가스, 반응표면분석1. 서 론

국내에서 발생되는 가연성 폐기물의 30%는 소각 방식으로 처리하고 있다. 소각 방식은 에너지 이용측면에서 처리 효율이 낮고, 다이옥신, 황화합물, 질소화합물과 같은 대기오염물질을 발생시키므로 이를 제어할 수 있는 오염방지설비가 필수적이다. 또한 온실가스인 CO2를 발생시켜 지구온난화에 지대한 영향을 끼친다. 이러한 문제점들을 일부분 해결할 수 있는 폐기물처리기술 중의 하나로 폐기물 가스화(Gasification)를 들 수 있다. 폐기물 가스화 기술은 폐기물 내 탄소를 가연성 합성가스로 전환시켜 이를 연소시 대기오염물질과 온실가스의 발생을 현저히 낮출 수 있다. 가스화 공정에서 생산된 합성가스는 정제공정을 거쳐 전력, SNG, 메탄올 등을 생산할 수 있어 다양한 산업분야에 활용이 가능할 것으로 예상된다. 그러나 국내에서는 기술의 안정성 및 경제성 등이 미흡하여 이들 산업분야에 적용이 미흡한 실정이다. 따라서 본 연구에서는 이중유동층 가스화기의 국내 상용화를 위해 반응표면분석(RSM)을 통해 폐자원별 가스화 최적 성능 조건을 도출함으로써 국내 상용화의 기반을 마련하고자 하였다.

2. 실험장치 및 방법

2.1 이중유동층 가스화시스템의 제작

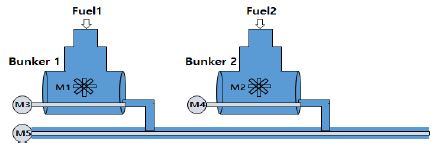

바이오매스와 폐비닐 SRF를 가스화기에 투입하기 위하여 Screw type의 연료공급장치를 제작하였다. Fig. 1은 연료공급장치의 구성도이다. 연료는 연료 벙커 상부로 투입되고, 벙커내 연료는 모터(M1, M2)에 의해 지속적으로 혼합된다. 이와 같이 혼합된 연료는 스크류 피더(M3, M4)를 통해 주 연료공급관으로 이동되고, 연료공급관의 M5와 연결된 스크류 피더를 통해 가스화기로 투입된다.

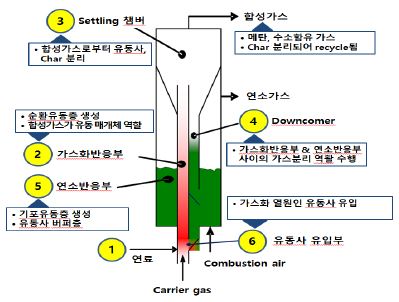

Fig. 2는 이중유동층 가스화기의 구조 및 운전원리를 나타낸 그림이다. 이중유동층 가스화기는 2중관의 형태로, 가스화 반응이 진행되는 내부관과 가스화 후 미반응된 연료를 연소시키는 외부관으로 구성되어 있다. 본 실험에서 사용한 이중유동층 가스화기는 ① 원료와 산화제를 가스화기에 주입 ② 가스화기 내부 라이저에서 가스화반응이 진행 ③ 가스화기 라이저 상부의 Settling chamber에서 합성가스와 고형물(미반응 연료, Char, 타르, 유동사 등) 분리 ④ Downcomer를 통해 분리된 고형물이 가스화기 하단의 연소 Chamber로 회수 ⑤ 연소 Chamber에서 공급 공기와 고형물 접촉에 의한 연소반응을 통해 유동사를 가열 ⑥ 가스화기 하단의 유동사 유입부에서 가열된 유동사가 내부관으로 재투입되는 6단계로 구성된다.

Table 1에 이중유동층 가스화기의 구동을 위한 설계 사양과 크기를 정리하였다. 가스화기의 안정적 운전을 위해 바이오매스와 폐비닐 SRF의 투입속도는 5,000g/hr이내, 가스화기 연소 Chamber의 온도는 925℃ 이내, 내부 라이저의 온도는 850℃ 이내, 운전압력은 1.1bar이하로 운전하였다. 또한, 가스화기의 초기 온도 상승을 위해 전기히터를 사용하였으며, 온도가 목표온도에 도달하면 안정적인 온도 유지를 위해 전기히터 대신 보조연료인 메탄을 일부 공급하면서 실험을 진행하였다.

Table 2는 유동사인 올리빈(Olivine)의 특성 및 고체 유동속도이다. 타르성분을 제어하기 위해 올리빈을 사용하였으며, 가스화기 직경, 가스화 온도, 올리빈의 특성 등을 고려하여 고체 유동속도를 150kg/hr로 운전함으로써 유동사의 안정적인 흐름을 유지하고자 하였다.

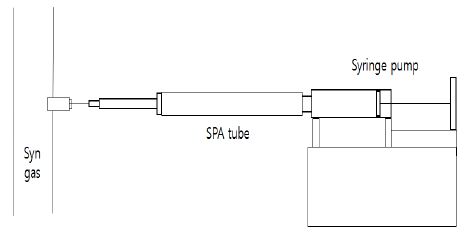

Fig. 3은 타르포집 시스템에 대한 개요도이다. 가스화기에서 생산된 합성가스 내에는 타르성분이 포함되어 있는데, 이는 가스엔진의 실린더에 응축되어 고장을 유발할 수 있기 때문에 가스화 공정에서는 반드시 타르성분에 대한 분석이 필요하다. 따라서 본 연구에서는 합성가스 내 타르성분을 분석하기 위하여 가스화기의 합성가스 토출라인에 SPA tube를 연결한 후, 실린지 Pump를 통해 합성가스 내 타르성분을 포집할 수 있는 시스템을 구성하였다. 이를 통해 실시간으로 타르를 포집한 후 GC-MS로 타르 발생량을 분석함으로써 타르발생량을 최소화 할 수 있는 최적운전조건을 도출하고자 하였다.

2.2 가스화 성능 실험방법

Table 3과 Table 4는 바이오매스와 폐비닐 SRF의 성분분석 결과와 그에 따라 설정된 연료투입속도이다. 연료의 특성 분석을 통해 발열량을 확인함으로써 가스화 성능실험시 바이오매스와 폐비닐 SRF의 투입속도를 선정하고자 하였다. 원소 및 공업분석 결과, 폐비닐 SRF는 바이오매스에 비해 탄소와 수소가 높고, 수분이 낮아 바이오매스 대비 발열량이 높은 것으로 확인되었으며, 가스화기의 안정적인 운전을 위해 상대적으로 폐비닐 SRF의 투입속도를 낮출 필요가 있었다. 이에 따라 바이오매스와 폐비닐 SRF의 투입속도를 4kg/h와 2kg/h로 설정하였다.

이중 유동층 가스화기의 최적 운전조건을 도출하기 위하여 반응표면분석을 실시하고자 하였다. 파일럿 크기의 가스화기의 경우, 규모가 크기 때문에 한번의 실험에 최소 하루 이상의 준비 기간이 필요하며, 그에 따라 Lab scale처럼 많은 실험을 실시하기 어렵다. 이에 따라 최소한의 실험회수로 최적의 조건을 찾는 방법이 필요한데, 이에 적합한 방법이 반응표면분석이다.

일반적으로 반응표면분석은 최적 조건을 도출하기 위해 2차 다항식 모형을 추정하는데, 이때 모형 추정을 위한 실험이 필요하며, 실험조건 도출을 위해 실험설계를 실시한다. 반응표면분석의 주된 분석은 회귀분석이며, 반응성에 영향을 미치는 독립변수의 수가 K개이고 n개의 데이터로 구성되는 시뮬레이션 실험설계에서 반응표면의 값 y가 식 (1)의 2차 회귀모형으로 근사될 수 있다.

| (1) |

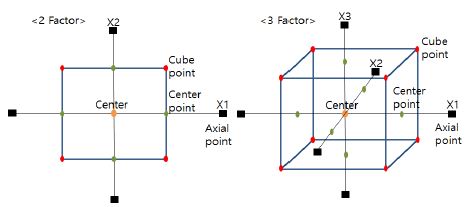

보통 반응표면분석을 통한 최적조건을 도출하기 위해 실험설계를 실시할 경우, 가장 먼저 고려되는 설계방법이 요인배치법이다. 인자수가 n개이고 수준수가 2수준인 경우, 2n형 요인배치법, 3수준인 경우, 3n형 요인배치법으로 구분하는데, 여기서 수준은 실험을 하기 위한 인자의 조건을 의미하며, n은 실험에 영향을 주는 요인(인자)수를 의미한다. 그러나 2n형 요인배치법으로는 변수의 수준변화에 따라 발생되는 반응량에 대한 곡면적인 변화를 감지할 수 없고, 2차 회귀모형에서의 xi2, βii 등을 추정할 수 없으며, 33 요인배치법은 총 27회의 실험을 실시해야 하기 때문에 시간과 비용이 많이 드는 단점이 있다. 이와 같은 단점을 해결하고 실험의 효율성을 확보하고자, 중심합성설계를 이용한 실험설계를 많이 진행한다. Fig. 4는 2요인과 3요인일 때 중심합성설계법을 설명하기 위한 모식도이다. 중심합성설계법은 3요인 실험시 2차 다항식 모형 구현을 위한 실험조건을 모형의 중심점(6개), 축점(6개), 상자점(23개)으로 구성함으로써 요인배치법에 비해 실험횟수를 감소시킬 수 있고, 일반적인 실험계획법에 비해 인자별 반응의 곡면적인 변화를 감지할 수 있음에 따라 보다 정확한 최적조건을 도출할 수 있다.

이에 따라 본 연구에서는 중심합성설계법을 이용하여 가스화 성능실험 조건을 도출하였다.

Table 5에 가스화 성능실험 설계를 위한 주요인자와 운전범위를 정리하였다. 가스화 성능실험의 주요인자는 합성가스 생산에 밀접한 가스화 온도, Steam/Fuel ratio, Air/Fuel ratio로 선정하였으며, 연료 특성이 고려된 운전범위를 설정하여 실험설계를 진행하였다.

Table 6은 실험설계 결과를 나타낸 표이다. Table 5의 운전범위를 고려하여 실험계획법을 통해 바이오매스와 폐비닐 SRF에 대한 실험설계를 실시하였다. 그 결과 바이오매스와 폐비닐 SRF 실험에 대한 20회의 가스화 성능 실험조건을 도출하였으며, 이에 따라 가스화 성능 실험을 실시하였다.

가스화기의 성능을 검증하기 위해 주로 사용되는 방법은 Reimert[12]가 제안한 냉가스효율과 탄소전환율이다. 이들 인자는 투입 원료가 합성가스로 전환되는 상관관계를 확인할 수 있는 핵심인자로 가스화 실험시 가장 많이 활용되고 있다. 이에 따라 본 연구에서는 합성가스 조성 분석을 통해 냉가스효율, 탄소전환율 등을 확인하였으며, 이를 토대로 반응표면분석을 통해 바이오매스와 폐비닐 SRF 투입시 가스화기 최적운전 조건을 도출하였다.

합성가스 조성은 합성가스 토출 라인에 Micro GC와 비분산형 적외선 분석계(NDIR)를 연결하여 분석하였으며, 합성가스 유량은 Ar가스를 합성가스 토출라인에 투입하여 Micro GC로 Ar농도를 측정 후, 전체 합성가스 유량으로 환산하였다. 또한, 타르발생량을 확인하고자, SPA tube에 포집된 타르를 GC-MS를 통해 분석하였다.

식 (2)는 냉가스효율에 대한 식을 나타낸 것이다. 냉가스효율은 연료의 발열량이 합성가스의 발열량으로 얼마나 전환되었는지를 계산하였다.

| (2) |

식 (2)에서Ff= Feed rate of fuel, kg/hr

Fcv= Caloric value of fuel, kcal/kg

Scv= Caloric value of syngas, kcal/hr

탄소전환율은 가스화기에 투입된 연료의 탄소량이 합성가스내 탄소질량 유속으로 얼마나 변화되는지를 계산하였다.

| (3) |

식 (3)에서Fc= Carbon mass flow of fuel, kg/hr

Sc= Carbon gas flow in syngas, kg/hr

3. 결과 및 고찰

3.1 가스화 성능실험 결과

바이오매스와 폐비닐 SRF 투입에 따른 이중유동층 가스화기의 성능검증을 위해 가스화 온도, Steam/Fuel ratio, Air/Fuel ratio 등을 변화시키며 총 20회의 실험을 수행하였으며, 합성가스 생성농도, 냉가스효율, 탄소전환율, 타르발생량의 분석을 통해 가스화기의 최적 운전조건을 도출하였다.

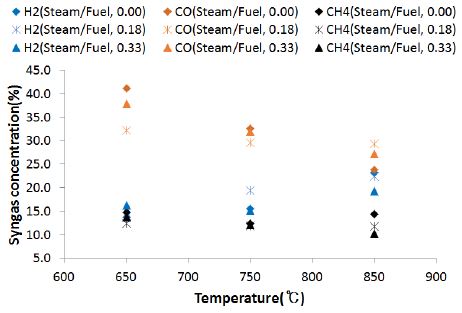

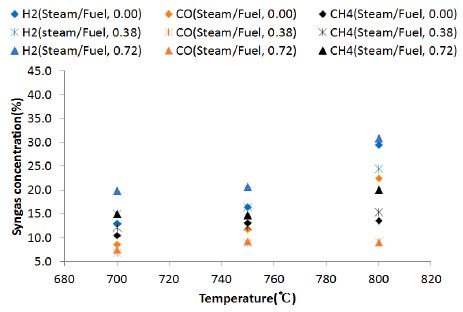

일반적으로 가스화 온도와 Steam 투입량은 가스화 반응의 주요인자로 합성가스의 발생량에 영향을 준다. 이를 확인하기 위하여 가스화 온도 및 Steam/Fuel ratio에 따른 합성가스의 생성을 확인하였다. Fig. 5와 Fig. 6은 바이오매스와 폐비닐 SRF 투입시 Steam/Fuel ratio 변화에 따른 합성가스의 생성결과이다. 바이오매스의 경우, 가스화 온도가 증가할수록 H2는 증가하고 CO는 감소하는 경향이 나타났다. H2/CO는 반응온도와 밀접한 연관이 있는데, 바이오매스 가스화의 경우, 반응온도가 높을수록 H2/CO는 높아진다. 이는 가스화 반응에서 생성된 CO가 Water gas shift reaction(4)을 통해 연료내 수분 또는 산화제인 Steam과의 반응함으로써 반응온도 상승에 따라 H2 농도가 증가하는 것으로 결론지을 수 있었다. 이는 목질계 바이오매스 가스화 연구를 진행한 Nagvi[18], 서영훈[19], 이정우[20]의 논문에서도 동일한 결과가 나타나는 것으로 확인되었다. CH4의 경우 온도가 상승할수록 낮아졌으나, 변화의 폭은 크지 않은 것으로 나타났다.

| (4) |

반면, 폐비닐 SRF의 경우, 반응온도가 증가할수록 H2와 CO 농도가 증가되는 것으로 확인되어 르샤를리에 법칙과 일치함을 확인하였다. 이는 높은 가스화 온도에서 흡열반응은 생성물 방향으로 이동이 되는데, Water gas reaction(5), Boudouard reaction(6) 등의 흡열반응에 의해 H2와 CO가 증가된 것으로 보인다. 조민환[21]은 폐비닐 SRF와 유사원료인 폐플라스틱 가스화 연구에서“온도가 증가할수록 H2와 CO의 농도는 증가한다”고 보고하였다. 이와 관련하여 Table 7과 Table 8에 연소온도에 따른 가스화온도와 가스화온도에 따른 합성가스 농도의 절대값을 나타내었다.

| (5) |

| (6) |

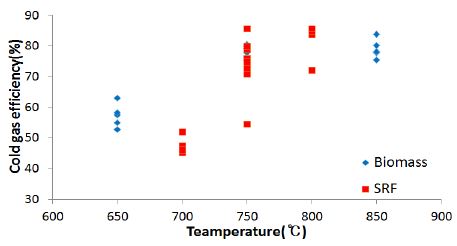

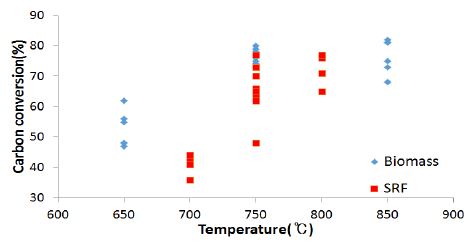

합성가스의 조성은 냉가스효율과 탄소전환율에 중요한 영향을 미친다. Fig. 7과 Fig. 8에 바이오매스와 폐비닐 SRF의 냉가스효율과 탄소전환율 변화를 나타내었으며, 이에 대한 절대값 결과를 Table 9에 나타내었다.

바이오매스와 폐비닐 SRF 모두 반응온도 증가에 따라 냉가스효율과 탄소전환율이 증가하는 것으로 확인되었는데, 이는 반응온도가 증가함에 따라 합성가스내 H2와 탄소성분 가스의 증가에 기인된 것으로 판단된다. 또한, 냉가스효율과 탄소전환율이 일반 가스화기에 비해 높은 것으로 확인되는데, 일반 가스화기에서 발생되는 합성가스에는 40~50%의 N2가 합성가스 내에 포함되어 있는 반면, 이중유동층 가스화기에는 합성가스 내 N2 함유량이 낮다. 이는 연소영역과 가스화영역이 동시에 존재하는 단일반응기 형태의 일반가스화기의 경우, 산화제로 Air를 사용함에 따라 질소함유량이 높을 수밖에 없다. 이에 반해 연소영역과 가스화영역이 각각의 반응기로 분리된 이중유동층 가스화기의 경우, 가스화영역에는 Steam을 산화제로, 연소영역에는 Air를 산화제로 사용함으로써 합성가스내 질소 비율이 3% 이하로 낮게 유지할 수 있다.

바이오매스에 비해 폐비닐 SRF의 냉가스효율이 높은 것으로 확인되었는데, SRF 투입시 합성가스내 BTX(Benzene, Toluene, Xylene)의 비율이 높아 바이오매스보다 상대적으로 냉가스효율이 높은 것으로 나타났다. 본 연구 결과 중 바이오매스 합성가스 부분은 “850℃이상에서 바이오매스 투입시, 냉가스 효율 79~82%, 탄소전환율이 80%이상이 된다”는 Van der Meijden[10]의 연구결과와 유사한 결과를 나타내고 있다.

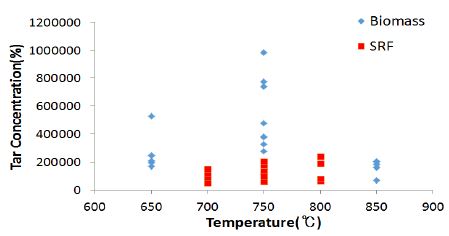

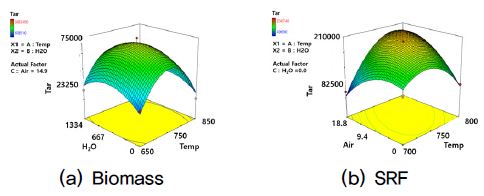

Fig. 9는 바이오매스와 폐비닐 SRF에 대한 타르발생량을 나타낸 결과이다. 바이오매스와 폐비닐 SRF 모두, 750℃를 기점으로 타르발생량이 감소하는 것으로 확인되었는데, 이는 가스화 베드 물질인 올리빈에 기인한 것으로 판단된다. Arena[9]는 “유동층 가스화기의 베드물질로 올리빈을 사용할 경우, 올리빈 입자내에 존재하는 마그네슘과 철이 타르 형성의 전구물질인 탄화수소의 분해 반응을 촉진시킨다”고 발표하였으며, Van der Meijden[10]의 실험결과에서도 유사한 결과가 보고되었다.

3.2 가스화 성능의 반응표면분석

가스화 성능(냉가스효율, 탄소전환율, 타르발생량)과 제어인자(반응온도, Steam주입량, Air주입량)간의 상관관계를 Design expert를 이용하여 반응표면분석으로 분석하였으며, 최적 운전조건 도출을 위해 2차 다항식 모형을 추정한 후, 분산분석에 따른 반응표면모델식을 도출하고 모델의 적합성을 검정하였다. 가스화 성능과 제어인자간의 반응표면모델식은 다음과 같다.

| (7) |

식 (7)에서Bg= Cold gas efficiency(Biomass), %

X = Temperature,℃

Y = Steam input, g/hr

Z = Air input, L/min

| (8) |

식 (8)에서Bc= Carbon conversion(Biomass), %

X= Temperature,℃

Y= Steam input, g/hr

Z= Air input, L/min

| (9) |

식 (9)에서Bt= Amount of tar(Biomass), %

X= Temperature,℃

Y= Steam input, g/hr

Z = Air input, L/min

| (10) |

식 (10)에서Sg= Energy conversion(SRF), %

X= Temperature,℃

Y= Steam input, g/hr

Z= Air input, L/min

| (11) |

식 (11)에서Sc= Carbon conversion(SRF), %

X= Temperature,℃

Y= Steam input, g/hr

Z= Air input, L/min

| (12) |

식 (12)에서 St= Amount of tar(SRF), %

X= Temperature,℃

Y= Steam input, g/hr

Z= Air input, L/min

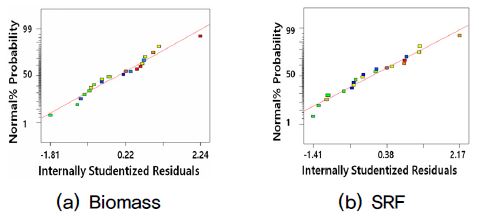

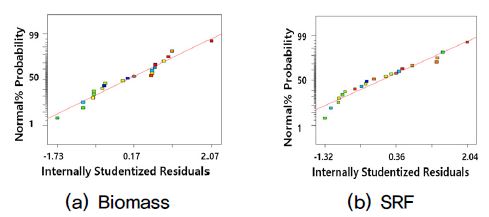

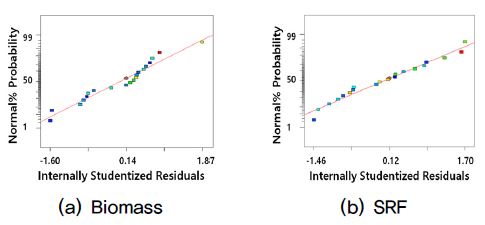

반응표면모델의 정합성 확인을 위해, 각 모델식의 예측값과 실제 실험값을 비교하였다. Fig. 10부터 Fig. 12는 바이오매스와 폐비닐 SRF의 냉가스효율, 탄소전환율, 타르발생량에 대한 반응표면모델 정합성 결과이다. 모델 예측값과 실제 실험값이 비교적 일치하였으며, 이를 통해 모델식의 신뢰성이 높은 것으로 확인되었다.

바이오매스와 폐비닐 SRF 투입시 운전 제어인자가 가스화 성능에 미치는 영향을 분석하기 위하며 반응표면모델식을 통해 도출된 반응표면모델을 분석하였다.

3.2.2.1 냉가스효율과 탄소전환율의 RSM모델

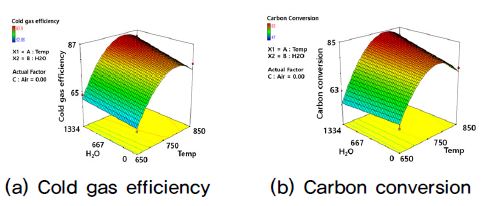

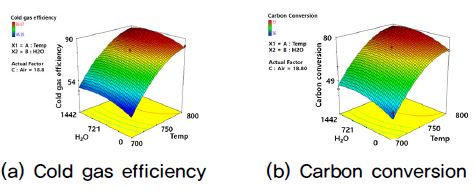

Fig. 13은 바이오매스 투입시 냉가스효율과 탄소전환율에 관한 반응표면모델이다. 냉가스효율 모델을 분석한 결과, 반응온도와 Steam 투입량이 높고, Air 투입량이 낮을 때 냉가스효율이 좋은 것으로 확인되었다. 이는 Air 투입에 따른 산화반응에 기인한 것으로 판단된다. Air에 의한 산화반응은 N2와 CO2를 증가시키기 때문에 합성가스 발열량 감소시킬 수 있고, 그 영향에 따라 냉가스효율이 떨어지게 된다.

탄소전환율의 경우, 반응표면모델 분석결과 냉가스효율과 유사한 모델이 도출됨을 확인하였다. 이는 Air에 의한 산화반응과 Water-gas shift reaction 반응에 기인한 것으로 보인다. Air로 인한 합성가스의 농도 감소는 탄소전환율에 영향을 미치는 반면, 반응온도의 증가는 Water-gas shift rectaion 반응에 의해 H2와 CO2를 증가시키기 때문에 탄소전환율이 좋아지는 것으로 사료된다. 따라서 이중유동층 가스화기에 바이오매스를 연료로 사용할 경우, Air 투입량의 최소화하여 합성가스의 품질 향상을 유도할 필요가 있다.

폐비닐 SRF 투입시 냉가스효율과 탄소전환율에 대한 반응표면모델을 Fig. 14에 나타내었다.

냉가스효율과 탄소전환율 모델을 분석한 결과, 반응온도와 Steam 투입량 높을 때 냉가스효율과 탄소전환률이 높아지는 것으로 나타났다. 폐비닐 SRF 경우, 바이오매스에 비해 휘발성분이 높음에도 불구하고 주요성분인 비닐류에 산소원자가 구조적으로 포함되어 있지 않아 열분해 과정에서 주로 탄화반응이 일어나게 된다. 이에 따라 Steam의 투입은 부분산화를 활성화하여 Char 생성량의 감소와 동시에 휘발분의 함량이 증가시키고, Water-gas reaction과 같은 가스화반응에 의해 H2와 CO농도를 증가시킴에 따라 냉가스효율과 탄소전환율이 높아지는 것으로 판단된다.

3.2.2.2 타르발생량의 RSM모델

Fig. 15는 바이오매스와 폐비닐 SRF 투입시 타르발생량에 대한 반응표면모델이다. 타르발생량 분석결과, 바이오매스와 폐비닐 SRF 모두 750℃를 기점으로 다시 낮아지는 것으로 나타났다. 이는 가스화 베드 물질인 올리빈에 의해 기인된 것으로 판단된다.

3.2.3 가스화기 최적 운전조건 도출

반응표면분석법을 이용하여 바이오매스와 폐비닐 SRF 투입시 이중유동층 가스화기의 최적 운전조건을 도출하였다. 바이오매스 가스화의 경우, 운전온도 826℃, Steam 투입량 1,334g/hr, Air 투입량이 5.56L/min일 때 최적 운전조건으로 나타났다. 이때 예측된 가스화 효율은, 냉가스효율 83%, 탄소전환율 81%, 타르발생량은 68,515mg/m3이었다.

폐비닐 SRF 가스화의 경우, 운전온도 793℃, Steam 투입량 1,195g/hr, Air 투입량이 0.24L/min일때 최적 운전조건으로 나타났다. 이때 예측된 가스화 효율은 냉가스효율 86%, 탄소전환율 68%, 타르발생량 49,690mg/m3로 나타났다. 그러나 폐비닐 SRF는 반응온도가 750℃ 이상이 될 경우, 가스화기내 Agglomeration 현상으로 인해 합성가스 토출라인에 회분이 누적되어 가스화기의 내부 압력이 증가되는 운영상 Risk가 존재하므로 750℃ 이하에서 운전하는 것이 안정적이다. 이에 따라 Agglomeraton 현상을 고려된 750℃에서의 최적 운전조건을 재도출하였다. 그 결과, 750℃, Steam 투입량 754g/hr, Air 투입량 18.8L/min일때 최적 운전조건으로 확인되었다. 이때 가스화 성능은 냉가스효율 78%, 탄소전환율 71%, 타르발생량이 93,152 mg/m3로 예측되었다.

4. 결 론

본 연구에서 도출된 결과는 다음과 같다. 바이오매스의 RSM모델 분석결과, 반응온도가 높고 Air투입량이 낮을수록 냉가스효율과 탄소전환율이 증가하는 것으로 나타났다. 반응온도의 증가는 Water-gas shift 반응에 따라 가스화 효율이 좋아지는 반면, Air 투입량의 증가는 산화반응을 통해 N2와 CO2를 증가시키기 때문에 합성가스 발열량이 감소될 수 있다.

SRF의 경우, 반응온도와 Steam 투입량 높을 때 냉가스효율과 탄소전환률이 높아지는 것으로 나타났다. 이는 폐비닐 SRF의 주요성분인 비닐류에 산소원자가 구조적으로 포함되어 있지 않아 열분해 과정에서 주로 탄화반응이 일어나게 되는데, Steam의 투입의 가스화기내 부분 산화의 유도를 통해 휘발분의 함량을 증가시키고, Water-gas reaction에 의해 H2와 CO농도를 증가시킴으로써 가스화 효율을 증대할 수 있다. 이와 같은 결과를 토대로 반응표면분석을 통한 바이오매스와 폐비닐 SRF의 가스화 최적 운전조건을 도출하였다.

바이오매스를 투입할 경우, 운전온도 826℃, Steam 투입량 1,334g/hr, Air 투입량이 5.56L/min일 때 최적 운전조건으로 확인되었다.

폐비닐 SRF는 반응온도가 750℃보다 높아지면 폐비닐 연소에 따른 Agglomeration 현상으로 인해 가스화기의 내부 압력이 증가되기 때문에 안정성 등을 고려하여 750℃ 이하로 운전하는 것이 바람직하다. 이와 같은 현상을 반영하여 최적 운전조건을 도출한 결과, 반응온도 750℃, Steam 투입량 754g/hr, Air 투입량이 18.8L/min일때 최적 운전조건으로 확인되었다.

Nomenclature

| Ec : | Cold gas efficiency, % |

| Scv : | Caloric value of syngas, kcal/hr |

| Fcv : | Caloric value of fuel, kcal/kg |

| Ff : | Feed rate of fuel, kg/hr |

| Cc : | Carbon conversion, % |

| Fc : | Carbon mass flow of fuel, kg/hr |

| Sc : | Carbon gas flow in syngas, kg/hr |

subscript

| RSM : | Response surface methodology |

| SPA : | Solid phase adsorption |

| NDIR : | Non-dispersive infrared analyzer |

| GC-MS : | Gas chromatograph-mass spectrometer |

Acknowledgments

본 연구는 에너지 국제공동연구사업의 일환으로 수행되었습니다.

References

-

Koppatz, S., Pfeifer, C., Hofvauer, H., (2011), “Comparison of the performance behaviour of silica sand and olivine in a dual fluidised bed reactor system for steam gasification of biomass at pilot plant scale”, Chemical engineering, 175, p468-483.

[https://doi.org/10.1016/j.cej.2011.09.071]

-

Van der Meijden, C. M., Veringa, H. J., Rabou, L. P., (2010), “The prodution of syngas natual gas(SNG) : A comparison of three wood gasification systems for energy balance and overall efficiency”, Biomass and bioenergy, 34, p302-311.

[https://doi.org/10.1016/j.biombioe.2009.11.001]

-

Rabou, L., Box, L., (2012), “High efficiency production of substitute natural gas from biomass”, Applied catalysis B : Environmental, 111-112, p456-460.

[https://doi.org/10.1016/j.apcatb.2011.10.034]

-

Van der Meijen, C. M., Veringa, H. J., Vreugdenhil, B. J., Van der Drift, A., (2009), “Bioenergy II: Scale up of the Milena gasification process”, International Journal of Chemical Reactor Engineering, 7, pA53.

[https://doi.org/10.2202/1542-6580.1898]

-

Kumar, A., Jone, D. D., Hanna, M. A., (2009), “Thermochemical biomass gasification : a review of the current status of the technology”, Energies, 2, p556.

[https://doi.org/10.3390/en20300556]

-

Molino, A., Chianese, S., Musmarra, D., (2016), “Biomass gasification technology : The state of the art overview”, Journal of Energy Chemistry, 25, p10-25.

[https://doi.org/10.1016/j.jechem.2015.11.005]

-

Patra, T. K., Sheth, P. N., (2015), “Biomass gasification models for downdraft gasifier : A state-of-the-art review”, Renewable and Sustainable Energy Reviews, 50, p583-593.

[https://doi.org/10.1016/j.rser.2015.05.012]

-

Pinto, P., Andre, R. N., Carolino, C., Miranda, M., Abelha, P., Direito, D., Perdikaris, N., Boukis, I., (2014), “Gasification improvement of a poor quality solid recovered fuel(SRF). Effiect of using natural minerals and biomass wastes blends”, Fuel, 117, p1034-1044.

[https://doi.org/10.1016/j.fuel.2013.10.015]

-

Arena, U., Gregorio, F. D., (2016), “Fluidized bed gasification of industrial solid recovered fuels”, Waste Management, 50, p86-92.

[https://doi.org/10.1016/j.wasman.2016.02.011]

- Van der Meijden, C. M., (2010), “Development of the MILENA gasification technology for the production of Bio-SNG.

-

Barisano, D., Canneto, G., Nanna, F., Alvine, E., Pinto, G., Villone, A., Carnervale, M., Valerio, V., Battafarano, A., Braccio, G., (2016), “Steam/oxygen biomass gasification at pilot scale in an internally circulating bubbling fluidized bed reactor”, Fuel processing Technology, 141, p74-81.

[https://doi.org/10.1016/j.fuproc.2015.06.008]

- Reimert, R., (1989), “Gas Production”, In Ullmann’s Encyclopeia of Industrial Chemistry p218-220.

-

Pfeifer, C., Hofbauer, H., (2008), “Development of catalytic tar decomposition downstream from a dual fluidized bed biomass steam gasifier”, Power Technol, 180, p9-16.

[https://doi.org/10.1016/j.powtec.2007.03.008]

-

Silva, V., Rouboa, A., (2015), “Combining a 2-D multiphase CFD model with a Response Surface Methodology to optimize the gasification of Portuguese biomasses”, Energy Conversion and Management, 99, p28-40.

[https://doi.org/10.1016/j.enconman.2015.03.020]

-

Materazzi, M., Lettieri, P., Taylor, R., Chapman, C., (2016), “Performance analysis of RDF gasification in a two stage fluidized bed-plasma process”, Waste Management, 47, p256-266.

[https://doi.org/10.1016/j.wasman.2015.06.016]

-

Chehbouni, A., Chaouki, J., Guy, C., and Klavana, D., “Characterization of the Flow Transition between Bubbling and Turbulent Fluidzation,”, Ind. Eng. Chem. Res, 33(8), p1889-1898.

[https://doi.org/10.1021/ie00032a002]

- Shahbaz, M., Yusup, S., I, Abrar, Patrick, D., Pratama, A., (2014), “Application of response surface methodology to investigate the effect of different variables on conversion of palm kernel shell in steam gasification using coal bottom ash”, Applied Energy.

-

Naqvi, M., Yan, J., Danish, M., Farooq, U., Lu, S., (2016), “An experimental study on hydroden enriched gas with reduced tar formation using pre-treated olivine in dual bed steam gasification of mixed biomass compost”, International Journal of Hydrogen Energy, 41, p10608-10618.

[https://doi.org/10.1016/j.ijhydene.2016.04.206]

- 서영훈, (2011), “목질계 바이오매스의 가스화를 통한 합성가스 생산”, 경희대학교 학위논문, p36.

- 이정우, (2014), “이중 유동층 바이오매스 가스화공정에 관한 실험 및 수치해석적 연구”, 과학기술연합대학원대학교 학위논문, p35.

- 조민환, (2015), “이단 가스화기를 이용한 혼합 폐플라스틱의 공기 가스화로부터 저타르, 고발열량의 producer gas 생산”, 서울시립대학교 학위논문, p69.

- 오세윤, (2009), “반응표면 분석법을 이용한 후방 동체-핀 왜곡모형의 보정”, 영남대학교 학위논문, p18.

- 이정우, 류태우, 방병열, 문지홍, 이재욱, 박상신, 김낙주, (2009), “파일러 규모의 폐기물 다단열분해 가스화시스템의 운전특성”, 한국신재생에너지학회 학술대회논문집, p331-335.

- 손영일, 윤상준, 최영찬, 김용구, 라호원, 이재구, (2007), “하향류식 가스화기를 이용한 바이오매스 가스화 시스템 개발”, 한국신재생에너지학회 학술대회논문집, p662-665.

- 임용빈, 박성현, 안병진, 김영일, (2008), “실용적인 실험계획법”, 제1판, 자유아카데미.

- 강영식, (2003), “현대통계학”, 동화기술.