반탄화 처리를 통한 낙엽송과 백합나무의 소수성 개선 연구

© 2016 by the New & Renewable Energy

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Abstract

In this study, the torrefaction process of Larix kaempferi and Liriodendron tulipifera was carried out to upgrade its hydrophobicity and the fuel characteristics of the woody biomass. The torrefaction process was performed at 200~300°C for 30 min in a high temperature tube furnace. The results of elemental analysis, calorific value, weight loss, and energy yield revealed significant increases in carbon content, calorific value, and weight loss. On the other hand, the mass and energy yield were decreased. FT-IR spectral analysis and hygroscopic tests were performed to confirm the enhanced hydrophobicity from the torrefaction treatment. The peaks at approximately 3,400 cm-1, which represent the O-H stretch, decreased as the torrefaction temperature increased. The hygroscopicity of Larix kaempferi and Liriodendron tulipifera were reduced by 41% and 53% from the hygroscopic test, respectively. Overall, the fuel characteristics and hydrophobicity of Larix kaempferi and Liriodendron tulipifera can be upgraded by the torrefaction process.

Keywords:

Hydrophilicity, Torrefaction, Bioenergy, Liriodendron tulipifera, Larix kaempferi키워드:

소수성, 반탄화, 바이오에너지, 백합나무, 낙엽송1. 서 론

전 세계적인 기후변화와 지구온난화는 모든 국가가 공동 대응해야 하는 국제문제로 대두되었다. 2015년 12월 파리에서 개최된 제21차 유엔기후변화협약 당사국 총회에서 신기후체제가 출범하면서 정부에서는 2030년 온실가스 배출전망치 대비 37% 감축하는 목표를 설정하였다. 이에 따라 화석연료에 대한 의존을 최소화하고 재생 가능한 에너지를 사용하도록 하는 높아지고 있으며, 관련 기술개발을 위한 다양한 연구가 활발히 진행되고 있다. 화석연료를 대체할 수 있는 자원인 바이오매스 중에서 목질계 바이오매스는 지구상에 풍부하게 존재하며 환경 친화적이라는 장점이 있어 많은 연구자들의 관심을 받고 있다. 목질계 바이오매스는 원료에서부터 응용 제품에 이르기까지 다양한 분야에서 사용되고 있어 목재의 상업화는 지역 경제를 활성화시킬 수 있다는 이점을 가지고 있다. 하지만 부피가 크고 친수성을 띄기 때문에 저장과 운송 및 분쇄에 어려움이 있다. 목재 자원의 수출입을 원활하게 하여 에너지 자원으로의 시장 확대를 도모하기 위해서는 이러한 문제점들에 대한 개선점을 제시하는 것이 시급하다.[1]

목재가 가지고 있는 한계를 극복하여 새로운 에너지 원료로의 전환을 위한 여러 가지 전처리 기술이 존재한다. 이 중 저온 열분해를 통해 목재의 탄소 비율을 높여 석탄과 비슷한 특성을 가지는 에너지 원료로 전환하는 과정인 반탄화 기술이 전도유망하게 떠오르고 있다.[2] 반탄화는 무산소 조건에서 200~300℃의 열처리를 가하는 방법으로 목재 세포의 주요 구성요소인 헤미셀룰로오스와 저분자의 셀룰로오스를 분해하여 분쇄성을 향상시킨다고 보고되고 있다.[3,4,5] 목재를 구성하는 주요 화학적 성분의 열분해 온도는 셀룰로오스가 240~400℃, 헤미셀룰로오스가 180~300℃이고, 리그닌이 280~550℃로 알려져 있다. 이 중 헤미셀룰로오스는 구조적으로 내열성이 약해 셀룰로오스나 리그닌에 비해 보다 쉽게 탄화가 이루어져 탄소함량이 증대된다.[6,7,8,9] 또한 헤미셀룰로오스는 셀룰로오스와 리그닌에 비해 낮은 반탄화 온도에서 휘발성 유기화합물과 함께 분해가 빠르게 일어나고, 수산기가 감소되어 흡습성을 감소시킨다. 이 과정에서 탈수 반응이 일어나 친수성의 성질이 소수성으로 바뀌어 외부 함수율에 대한 영향이 줄어들게 된다. 반탄화 처리를 통한 흡습성의 감소는 일반 목재에 비해 발열량의 향상을 기대할 수 있고, 미생물 열화에 대한 내구성을 높이며 물질의 안정성이 증대되어 시장 공급망 확대에 기여할 수 있다[10,11,12].

본 연구에서는 국내 벌채목인 낙엽송(Larix kaempferi)과 백합나무(Liriodendron tulipifera)를 이용하여 온도변화에 따른 반탄화 처리를 실시하였다. 온도 조건별 반탄화에 따른 소수성 및 열 효율성을 알아보기 위해 화학적 구조 변화와 흡습성 특성 분석을 수행하였으며, 이를 통해 고효율 연료로의 이용 가능성을 검토하였다.

2. 실험방법

2.1 공시 재료

본 연구에서 사용된 수종은 국내에서 생장한 낙엽송(Larix kaempferi)과 백합나무(Liriodendron tulipifera)이고, 20×20×20mm 크기의 정육면체 큐브 형태로 제조하여 반탄화를 실시하였다. 흡습성 시험을 제외하고 모든 실험은 60mesh 이하의 목분으로 분쇄하여 실시하였다.

2.2 반탄화 처리방법

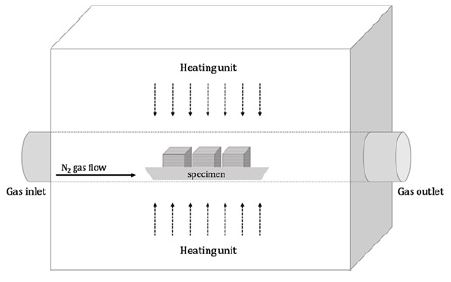

정육면체 큐브 형태로 제조한 낙엽송과 백합나무를 Fig. 1과 같은 고온관상로(Nabertherm RHTH, Germany) 내에서 반탄화를 실시하였다. 반탄화 온도는 200, 220, 240, 260, 280, 300℃로 변화시켰으며, 해당 반탄화 최고온도까지 도달시간을20분으로 설정하였고, 최고온도 조건에서 30분간 유지하도록 하였다. 모든 시험편은 반탄화 처리 전 105±2℃의 건조기에서 24시간 동안 건조한 후 사용하였다. 반탄화 과정은 용기 내부를 질소가스로 충진하여 무산소 상태를 유지하며 수행하였다.

2.3 원소 분석

대조구 및 반탄화 처리시료에 대한 탄소, 수소, 질소, 산소 성분을 분석하기 위해 원소분석기(Flash EA 1112 series, CHNS-OAnalyzer)를 이용하였다. 원소분석에 사용된 시료 양은 2.0±0.5mg였으며, 표준물질로 BBOT(2,5-(Bis (5-tert-butyl-2-benzo-oxazol-2-yl)thiophene)를 사용하였다. 산소는 탄소와 질소, 수소 함량을 합하여 원소의 총합에서 제외시킨 값으로 계산하였다

2.4 중량감소율, 발열량 및 에너지수율

반탄화 처리 전・후 중량 변화를 이용하여 아래의 식에 의해 중량감소율(WL)과 에너지수율(EY)을 계산하였고,[13] 연료로서의 열 효율성을 알아보기 위해 봄베열량계(6400 Automatic Isoperibol calorimeter, Parr Instrument Inc.)를 이용하여 발열량을 측정하였다. 발열량 측정을 위해 전건 시료의 중량은 0.4~1.0g을 사용하였고, 표준물질로는 benzoic acid를 이용하였다. 모든 시험편은 105±2℃에서 48시간 건조시킨 후 사용하였다.

| (1) |

(WO: 처리 전 목재칩의 무게, WT: 처리 후 목재칩의 무게)

| (2) |

(CO: 처리 전 목재칩의 발열량, Ct: 처리 후 목재칩의 발열량)

2.5 FT-IR 분석

반탄화 시료의 소수성 변화 및 화학 구조적 특성을 조사하기 위해 적외선 분광 분석기(Thermo Scientific Nicolet iS10 FT-IR spectrometer)를 이용하였고, 데이터 분석은 OMNIC 소프트웨어를 이용하였다.

분석은 105±2℃에서 48시간 건조하여 전건상태를 유지시킨 시료 0.1mg과 브롬화칼륨(KBr) 0.9mg을 혼합・압착시켜 펠릿 형태로 제조하였고, 이때의 지름은 7mm 이었다. 스캔 범위는 4,000~600cm-1이고 분해능은 4cm-1로 설정하여 측정하였다.

2.6 흡습성 실험

흡습성은 반탄화 바이오매스의 저장과 보관 특성을 판단하는데 있어 중요한 인자로서, 소수성 및 연소 시 열 효율성과의 관계를 검토하기 위해 흡습률을 측정하였다. KS F 2205(목재 흡습성 시험)에 준하여 90±2%의 상대습도, 40±1℃의 온도로 조절된 항온항습기에서 24시간 및 120시간 조습시킨 후, 중량 변화에 대한 흡습률을 측정하였다. 흡습률(%)은 다음 식 (3)에 따라 계산하였다.

| (3) |

(W0: 조습 후 중량, W: 전건중량)

3. 결과 및 고찰

3.1 반탄화 처리 목재의 수율 및 연료적 특성

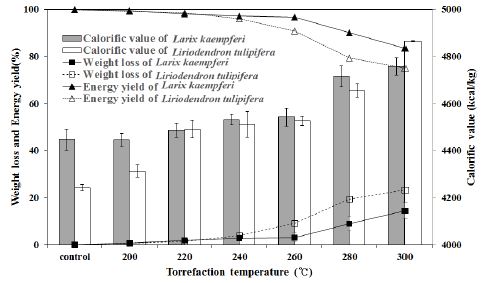

Fig. 2는 낙엽송과 백합나무의 반탄화 처리온도에 의한 중량감소율과 발열량 및 에너지수율을 나타낸 것이다. 두 수종 모두에서 반탄화 온도가 상승함에 따라 중량 감소가 크게 발생하는 것으로 나타났다. 두 수종 간에서는 반탄화 온도의 증가에 따라 낙엽송에 비해 백합나무의 중량 감소가 더 크게 나타났다. Kamden과 Pizzi(2002)는 셀룰로오스와 리그닌에 비해 헤미셀룰로오스의 내열성이 상대적으로 낮기 때문에 쉽게 열분해 되었다고 보고하였고, Chin 등(2013)의 연구에서는 오일팜 바이오매스와 속성수종의 반탄화 처리 후 화학 조성분 분석을 실시한 결과, 반탄화 처리 온도의 증가에 따라 헤미셀룰로오스 함량이 감소함으로써 중량 감소를 야기한다는 결과를 보고한 바 있다.[14,15]

Calorific value, Weight loss and Energy yields of untreated and torrefied woods under different time

낙엽송과 백합나무의 발열량은 반탄화 처리를 실시하지 않은 목재에 비해 점차 증가하였고 낙엽송이 4,446~4,757 kcal/kg, 백합나무가 4,243~4,864kcal/kg의 범위였다. 중량감소율과 발열량의 결과를 이용하여 에너지수율을 산출하였는데, 중량감소율과 발열량의 증가에 따라 에너지수율은 감소하는 것으로 나타났다.

온도 조건을 변화하여 반탄화시킨 낙엽송과 백합나무의 원소분석 결과를 Table 1에 나타내었다. 반탄화 온도가 200~300℃로 상승함에 따라 낙엽송의 탄소 함량은 49.82~52.19%로 나타났고 비처리 낙엽송과 비교하여 0.13~2.50% 증가하였다. 백합나무의 탄소 함량은 48.32~52.14%로 분석되었고 처리하지 않은 백합나무에 비해 0.26~4.18% 증가한 것으로 나타났다. 질소함량은 0.03~0.13%로 매우 낮은 수치를 보여 연소에 따른 연소기 및 대기환경에 미치는 영향은 크지 않을 것으로 보여지고, 수소는 탄소함량이 증대됨에 따라 점차 감소하여 5.09~6.09%로 분석되었다. 황 성분은 검출되지 않았으며 산소의 함량은 42.25~45.92%로 나타났다. 반탄화 반응 시간을 30분으로 고정하였을 때, 반탄화 온도가 상승할수록 탄소의 함량은 증대되고 수소와 산소 함량은 감소되었는데, 이러한 결과는 반탄화 목재 내 수분이 가스형태로 배출되어 수소와 산소 함량이 감소하는 것으로 분석된다. 반탄화 처리 온도가 증가함에 따라 탄소 함량이 증대되는 결과는 발열량의 향상에 영향을 주었다. 이 결과는 Lee 등(2015), Na 등(2013) 및 Lee 등(2012)의 연구 결과와 일치하였고 이는 반탄화 바이오매스의 수산기 감소를 간접적으로 나타내는 것으로 발열량이 증가하는 결과를 나타내었다.[16,17,18]

3.2 소수성 특성 분석

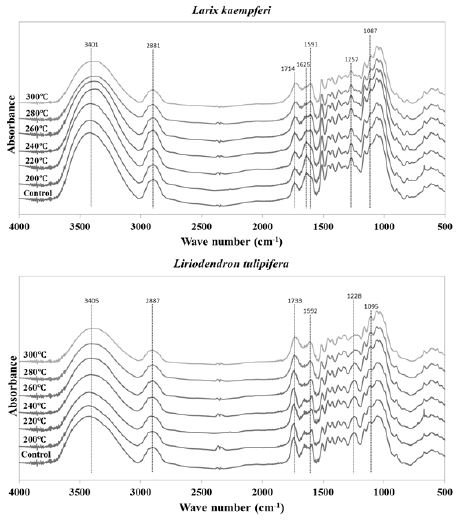

반탄화 처리 전 후 낙엽송과 백합나무의 화학적 구조 변화를 알아보기 위해 600~4,000cm-1까지의 FT-IR 스펙트럼을 확인하였다(Fig. 3). 낙엽송과 백합나무의 두 수종 모두 3,400cm-1에서 강한 수소 결합을 보이는 O-H 신축과 관련된 피크와 C-H 신축에 기인하는 영역대가 2,880cm-1 부근에서 관찰되었는데, 반탄화 처리 온도가 상승함에 따라 피크가 감소하는 것으로 나타났다. 헤미셀룰로오스를 구성하는 자일란의 비편재화된 C=O 결합에 의해 나타난 영역대는 낙엽송과 백합나무가 각각 1,714 및 1,733cm-1으로 나타났고 반탄화 온도가 증가함에 따라 피크가 점차 감소하였다. 낙엽송에 비해 백합나무의 피크가 보다 높게 나타났는데, 이것은 백합나무 내 헤미셀룰로오스 양이 더 많이 존재한다는 것을 의미한다. 2009년에 발표된 Wang 등의 연구에서 CO2와 CO의 두드러지는 전개가 250℃에서부터 시작된다고 보고하였다.[19] 리그닌과 관련된 피크는 낙엽송이 1,257, 1,591cm-1, 백합나무가 1,228, 1,592cm-1에서 관찰되었다. 낙엽송과 백합나무의 1,590cm-1 부근에서 나타나는 피크는 리그닌의 aromatic C=C 결합과 관련된 것으로 이 영역대의 피크는 셀룰로오스와 헤미셀룰로오스에 비해 리그닌의 열분해 온도가 상대적으로 높기 때문에 리그닌과 관련된 피크가 증가한 것처럼 관찰되었다.[20] 낙엽송의 1,257cm-1과 백합나무의 1,228cm-1에서 나타난 피크는 리그닌의 C-O 신축 진동에 해당하는 영역대로 반탄화 처리 후 피크가 증가한 것으로 나타났다.[21,22] 낙엽송에서 나타난 1,087cm-1과 백합나무에서 나타난 1,095cm-1 영역대의 피크는 셀룰로오스와 헤미셀룰로오스의 C-O 신축진동에 해당한다. 반탄화 처리 온도가 증가할수록 피크가 감소하였는데, 이것은 탄수화물의 손실을 의미하는 것으로 Park 등의 연구 결과와 일치하는 것으로 나타났다.[23]

3.3 흡습성 시험

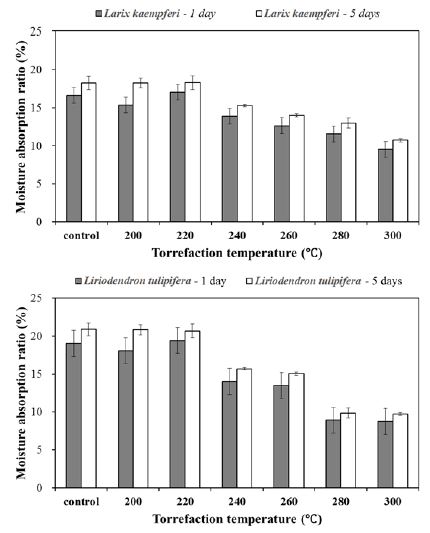

본 연구에서는 200~300℃ 온도조건에서 처리한 반탄화 목재의 수분 저항성을 알아보기 위해 흡습성 시험을 실시하였다. 40±2℃의 온도, 90±1%의 상대습도 조건에서 1일 및 5일간 조습시킨 결과, 낙엽송과 백합나무 두 수종 모두 반탄화 온도가 상승함에 따라 흡습률이 낮아졌다(Fig. 6). 낙엽송의 1일 경과 후 흡습률은 control, 200, 220℃에서 15~17%, 백합나무가 18~19%로 나타나 220℃까지는 비슷한 결과를 나타냈다. 이는 두 수종 모두에서 중량감소율과 산소함량의 변화가 각각 2% 및 1% 이내에서 발생하여 반탄화에 의한 영향이 미비하였기 때문에 흡습율의 통계적 유의성이 관찰되지 않은 것으로 사료된다.

반탄화 처리 온도를 240~300℃로 상승시킨 경우에는 낙엽송이 각각 13.9, 12.6, 11.6, 9.5%로 나타났고, 백합나무는 14.0, 13.5, 8.9, 8.7%로 흡습률이 감소하였다. 5일 경과 후의 흡습률은 220℃까지의 반탄화 온도에서 낙엽송이 18%, 백합나무가 20%로 나타났고 온도의 증가에 따라 흡습률이 점차 감소하여 300℃에서 9~10%로 나타났다. 이는 반탄화 비처리 목재에 비해 낙엽송이 약 41%, 백합나무가 53% 정도 감소한 것으로 흡습의 문제가 개선되는 것을 확인할 수 있다. 이러한 결과는 커피박의 반탄화를 통해 흡습률이 무처리군에 비해 감소했다는 보고와 일치하였다.[24] 흡습률의 감소는 연소시 발열량을 증가시켜 운송과정에서 질적으로 높은 제품을 공급할 수 있으므로 유통시장의 확장을 가능하게 할 것으로 사료된다.

4. 결 론

본 연구에서는 반탄화 처리재의 소수성 개선에 대한 검토를 위해 낙엽송과 백합나무를 200~300℃의 온도 조건에서 반탄화를 실시하여 중량감소율과 에너지수율, 원소분석과 FT-IR 및 흡습성 시험을 실시하였다. 그 결과 반탄화 처리 온도의 증가에 따라 중량감소율은 증가하고 에너지수율은 감소하는 것으로 나타났다. 반탄화 온도가 200~300℃로 상승함에 따라 낙엽송과 백합나무의 탄소함량은 증가하였고 이러한 결과는 발열량의 증대에 영향을 주었다. 반탄화 처리 온도에 따른 화학 구조 변화를 알아보기 위해 FT-IR 분석을 실시하였다. 그 결과 강한 수소 결합을 나타내는 O-H 신축 영역대인 3,400cm-1부근의 피크와 헤미셀룰로오스를 구성하는 C=O 결합 영역대의 피크가 반탄화 처리 온도의 증가에 따라 점차 감소하는 것으로 나타나 목재 내 친수성 작용기가 제거되는 것을 확인할 수 있었다. 또한 흡습성 시험에서는 반탄화 비처리 목재에 비해 반탄화 실시 목재의 흡습률이 감소하는 것으로 나타나 수분에 크게 영향을 받는 헤미셀룰로오스가 반탄화 온도가 상승할수록 쇄간에 흡착된 물분자의 감소를 야기하여 반탄화 처리 목재가 소수성을 가지게 되는 것으로 사료된다.

References

-

Pentananunt, R., Rahman, A., Bhatacharya, S.C., (1990), Upgrading of biomass by means of torrefaction, Energy, 15(12), p1175-1179.

[https://doi.org/10.1016/0360-5442(90)90109-F]

- Bergman, P.C.A., (2005), Combined torrefaction and pelletisation: The TOP process, Petten, The Netherlands.

-

Arias, B., Pevida, C., Fermoso, J., Plaza, M. G., Rubiera, F., Pis, J.J., (2008), Influence of torrefaction on the grindability and reactivity of woody biomass, Fuel Processing Technology, 89, p169-175.

[https://doi.org/10.1016/j.fuproc.2007.09.002]

-

Melkior, T., Jacob, S., Gerbaud, G., Hediger, S., Pape, L.L., Bonnefois, L., Bardet, M., (2012), NMR analysis of the transformation of wood constituents by torrefaction, Fuel, 92(1), p271-280.

[https://doi.org/10.1016/j.fuel.2011.06.042]

-

Repellin, V., Govin, A., Rolland, M., Guyonnet, R., (2010), Energy requirement for fine grinding of torrefied wood, Biomass and Bioenergy, 34(7), p923-930.

[https://doi.org/10.1016/j.biombioe.2010.01.039]

- Kim, D.W., Lee, J.M., Kim, J.S., Seon, P.K., (2010), Study on the combustion characteristics of wood-pellet and Korean anthracite using TGA, Korean Chemical Engineering Research, 48(1), p8-67.

- Kim, K.-S., Choi, E.-A., Ryu, J.-S., Lee, Y.P., Park, J.-Y., Choi, S.-H., Park, S.-J., (2012), A study on pyrolysis characterization and heating value of semi-carbonized wood chip, Applied Chemistry Engineering, 23(5), p40-44.

- Kollmann, F., and Fengel, D., (1965), Changes in the chemical composition of wood by thermal treatment, Holz Roh- Werkstoff, 23(12), p461-468.

-

Yorulmaz, S.Y., Atimtay, A.T., (2009), Investigation of combustion kinetics of treated and untreated waste wood samples with thermogravimetric analysis, Fuel Processing Technology, 90, p939-946.

[https://doi.org/10.1016/j.fuproc.2009.02.010]

- Ryu, J.-Y., Kang, C.-Y., Lee, E.-S., Seo, J.-W., Lee, H.-J., Park, H., (2010), The study on the characteristics of pellets manufactured with morphologically different domestic larix kaempferi carr sawdust, Journal of the korean wood science and technology, 38(1), p49-55.

-

Ibrahim, R.H., Darvell, L.I., Jones, J.M., Williams, A., (2013), Physicochemical characterisation of torrefied biomass, Journal of analytical and applied pyrolysis, 103, p21-30.

[https://doi.org/10.1016/j.jaap.2012.10.004]

-

Yan, W., Hastings, J. T., Acharjee, T. C., Coronella, C. J., Vasquez, V. R., (2010), Mass and energy balances of wet torrefaction of lignocellulosic biomass, Energy and Fuels, 24, p4738-4742.

[https://doi.org/10.1021/ef901273n]

-

Lee, J.J., Ahn, B.J., Kim, E.-J., (2015), Energy densification and enhancement of fuel characteristics of tulip-tree (Liriodendron tulipifera) by mild thermal treatment, New & Renewable Energy, 11(2), p39-46.

[https://doi.org/10.7849/ksnre.2015.06.11.2.39]

-

Kamden, D.P., Pizzi, A., Jermannaud, A., (2002), Durability of heat-treated wood, Holz als Roh- und Werkstoff, 60, p1-6.

[https://doi.org/10.1007/s00107-001-0261-1]

-

Chin, K.L., H'ng, P.S., Go, W.Z., Wong, W.Z., Lim, T.W., Maminski, M., Paridah, M.T., (2013), Optimation of torrefaction conditions for high energy density solid biofuel from oil palm biomass and fast growing species available in malaysia, Industrial crops and products, 49, p768-774.

[https://doi.org/10.1016/j.indcrop.2013.06.007]

- Lee, J.J., Ahn, B.J., Kim, E.-J., (2015), Effects of the torrefaction process on the fuel characteristics Larix kaempferi C, Journal of the korean wood science technology, 43(2), p196-205.

-

Na, B.-I., Ahn, B.-J., Cho, S.-T., Lee, Lee, J.-W., (2013), Optimal condition of torrefaction for the high-density solid fuel of larch (Larix kaempferi), Korean Chemistry Engineering Research, 51(6), p739-744.

[https://doi.org/10.9713/kcer.2013.51.6.739]

-

Lee, J.-W., Kim, Y.-H., Lee, S.-M., Lee, H.-W., (2012), Torrefaction characteristics of wood chip for the production of high energy density wood pellet, Korean Chemistry Engineering Research, 50(2), p385-389.

[https://doi.org/10.9713/kcer.2012.50.2.385]

-

Wang, Z., Cao, J., Wang, J., (2009), Pyrolytic characteristics of pine wood in a slowly heating and gas sweeping fixed-bed reactor, Journal of Analytical and Applied Pyrolysis, 84, p179-184.

[https://doi.org/10.1016/j.jaap.2009.02.001]

-

Lee, I.-J., Lee, W.-H., (2014), Analysis of structure and physical and chemical properties of the carbonized pine wood (pinus densiflora Sieb. Et Zucc.) materials – Pyrolytic behavior of pine wood dust -, Journal of Korean Wood Science and Technology, 42(3), p266-274.

[https://doi.org/10.5658/WOOD.2014.42.3.266]

-

Kwon, S.-M., Jang, J.-H., Lee, S.-H., Park, S.-B., Kim, N.-H., (2013), Change of Heating value, pH and FT-IR spectra of charcoal at different carbonization temperature, Journal of Korean Wood Science and Technology, 41(5), p440-446.

[https://doi.org/10.5658/WOOD.2013.41.5.440]

- Weiland, J. J., Guyonnet, R., (2003), Study of chemical modifications and fungi degradation of thermally modified wood using DRIFT spectroscopy, Holz als Roh- und Werkstoff, 61, p216-220.

-

Park, J.Y., Meng, J.J., Lim, K.H., Rojas, O.J., Park, S.K., (2013), Transformation of lignocellulosic biomass during torrefaction, Journal of Analytical and Applied Pyrolysis, 100, p199-206.

[https://doi.org/10.1016/j.jaap.2012.12.024]

-

Oh, D.G., Kim, Y.H., Son, H.S., (2013), Fuel properties of spent coffee bean by torrefaction, New & Renewable Energy, 9, p29-35.

[https://doi.org/10.7849/ksnre.2013.9.3.029]